Meer dan de helft van de emissies die uitgestoten worden in de (petro)chemie zijn het gevolg van lekverlies bij afsluiters en warmtewisselaars. Lekkages die veelal ontstaan door temperatuurwisselingen, trillingen, drukstoten en/of thermische uitzetting en samentrekking. Gelukkig zorgt een juiste afdichtingstechniek met ‘Live Loading’ voor een superieure emissie- en lekbeheersing, zelfs onder zware procesomstandigheden.

Live loading: een onmisbare technologie

Hoewel live loading al in de jaren ’80 door Chesterton werd geïntroduceerd, is de techniek vandaag de dag relevanter dan ooit. Live loading maakt gebruik van schotelveren om een constante druk op een afdichting te waarborgen. Dit slimme systeem biedt een stabiele afdichting, zelfs onder uitdagende omstandigheden zoals temperatuurwisselingen, trillingen, drukstoten of thermische uitzetting en krimp. Dankzij de voortdurende druk van de schotelveren blijft de afdichting optimaal functioneren, wat cruciaal is voor het voorkomen van lekkages in veeleisende industriële toepassingen.

Lekkages zijn niet alleen een verspilling van middelen en een bron van vervuiling, maar vormen ook ernstige veiligheidsrisico’s, vooral in omgevingen met gevaarlijke stoffen. Live loading vermindert deze risico’s aanzienlijk, waardoor zowel het milieu als de veiligheid van uw medewerkers wordt gewaarborgd.

Live Loading voor kleppen en flenzen

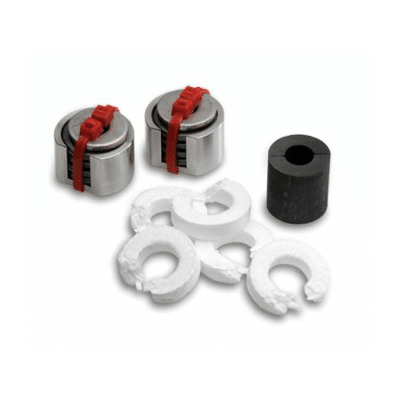

Bij valve live loading wordt een set schotelveren geplaatst in een metalen geleider, waarbij vlakke ringen aan de boven- en onderkant ervoor zorgen dat de veren goed bij elkaar blijven. Dit systeem wordt op de bouten van de pakkingdrukker in de stopbus geïnstalleerd, waardoor de pakkingen continu onder druk blijven staan. Dit voorkomt drukverlies en verlengt de levensduur van de afdichting.

Flange live loading werkt op een vergelijkbare manier, maar wordt toegepast op flenzen. Hier worden veerringen gebruikt om de moeren die de flenzen bijeenhouden onder constante druk te houden. Deze eenvoudige, maar effectieve oplossing helpt om de standtijd van de flensverbindingen te verlengen en lekkages te voorkomen.

De cruciale rol van de stopbuspakking

lve live loading speelt de keuze van de juiste pakking een essentiële rol. Deze pakking zorgt voor de afdichting tussen de bewegende en stilstaande onderdelen van een installatie. De kwaliteit en duurzaamheid van de pakking zijn bepalend voor hoe effectief emissies kunnen worden beheerst.

In de (petro)chemische industrie is grafiet het meest gebruikte materiaal, dankzij zijn uitstekende chemische bestendigheid, mechanische stabiliteit en het vermogen om temperaturen tot 450 °C te weerstaan in vrijwel elk medium, met uitzondering van oxiderende vloeistoffen. In stoomtoepassingen kan grafiet zelfs temperaturen tot 650 °C aan, terwijl het in een inert medium bestand is tegen temperaturen tot 2760 °C.

Voor een beperkt aantal chemicaliën is grafiet echter niet geschikt. In die gevallen is PTFE het aangewezen materiaal. PTFE is ideaal voor toepassingen waarbij zuiverheid en chemische inertie essentieel zijn, vooral in niet-agressieve, maar wel kritische processen.

De Chesterton 1622 Low Emission stopbuspakking, speciaal ontwikkeld voor de chemische industrie, biedt een beproefde oplossing voor emissiebeheersing. Dankzij keurmerken zoals TA-Luft en ISO staat deze pakking garant voor betrouwbaarheid en hoogwaardige prestaties. Bovendien wordt de 1622 geleverd met 5 jaar garantie, wat de duurzaamheid en lange levensduur van deze technologie onderstreept.

Unieke berekeningsapplicatie voor maatwerkoplossingen

Een cruciale stap in het waarborgen van lekvrije en betrouwbare afdichtingssystemen is het kiezen van de juiste technologie, afgestemd op de specifieke operationele omstandigheden. Voor veel bedrijven is standaardisatie niet voldoende om maximale efficiëntie te bereiken.

Wat Sellon onderscheidt, is de toegang tot het unieke, geavanceerde berekeningsapplicatiesysteem van Chesterton voor live loading. Chesterton is de enige fabrikant die een dergelijk systeem aanbiedt. Via Sellon kunt u profiteren van maatwerkoplossingen, waarbij elk afdichtingssysteem nauwkeurig wordt ontworpen en geoptimaliseerd op basis van specifieke operationele omstandigheden zoals temperatuur, druk en het gebruikte medium. Dit systeem stelt gebruikers in staat om precies te berekenen welke afdichting het beste presteert onder die omstandigheden. Het resultaat is een afdichtingsoplossing die niet alleen duurzaamheid en efficiëntie maximaliseert, maar ook de veiligheid waarborgt en milieuverontreiniging voorkomt.